Změna jazyka :

Výpočet životnosti díky zkušební laboratoři

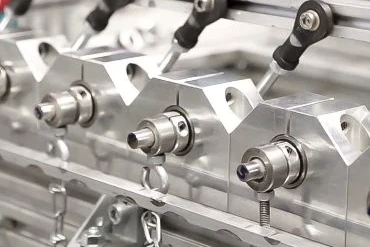

3D tištěné komponenty iglidur na zkušebním zařízení

3D tisk polymerů, které v pohyblivých částech vydrží až 80krát déle než běžné plasty a v některých aplikacích jsou odolnější než kov.

Je to nesplnitelný sen? Ne, jde o oficiální statistiky, které byly získány na základě testů v naší zkušebně a potvrzeny našimi zákazníky. Vypočítané, otestované, ověřené: Každé tvrzení o životnosti plastů iglidur pro aditivní výrobu je založeno na různě provedených srovnáních. Jejich vyhodnocení je také základem naší kalkulačky životnosti - pomocí ní si můžete na několik kliknutí vypočítat předpokládanou životnost svých tištěných komponent.

Tyto testy opotřebení najdete na této stránce:

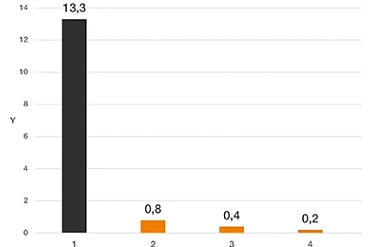

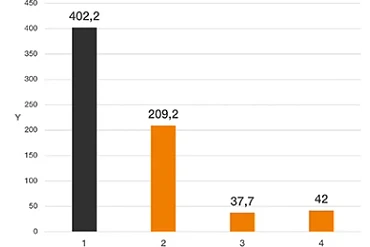

Zkouška opotřebení: Lineární dlouhý zdvih

Materiály pro 3D tisk v testu: Odolný plast iglidur i3 překonává materiál ABS 33krát.

Parametry testu:

- Povrchový tlak: 0,11 MPa

- Rychlost povrchu: 0,34 m/s

- Zdvih: 370mm

- Doba chodu: 3 týdny

Materiály hřídele: hliník hc

Osa Y: Rychlost opotřebení [μm/km]

Osa X: Materiály při zkoušce

1. ABS (3D tisk FDM)

2. iglidur i180 (3D tisk FDM)

3. iglidur i3 (3D tisk SLS)

4. iglidur J (vstřikování)

Výsledek testu:

Test s dlouhým zdvihem ukázal 15krát nižší hodnoty opotřebení pro iglidur i180 (FDM ) a dokonce 33krát nižší hodnoty pro iglidur i3 (SLS). Díky velmi dobrým tribologickým parametrům jsou materiály iglidur odolné proti opotřebení velmi vhodné pro aplikace s dlouhým zdvihem, jako jsou např. lineární roboty X-Y pro aplikace pick & place nebo také kluzná ložiska a kluzné lišty v 3D tiskárně.

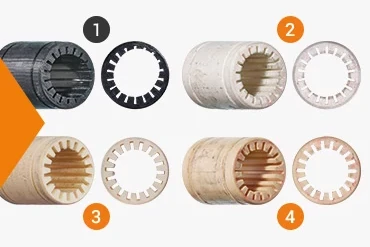

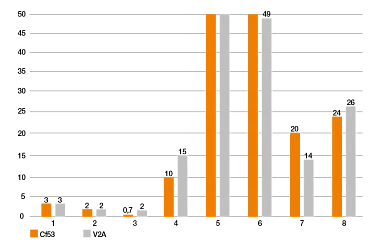

Zkouška opotřebení: Lineární krátký zdvih

Kluzná ložiska z 3D tiskárny vykazují téměř identické tribologické parametry jako jejich ekvivalenty vyrobené vstřikováním.

Zjistěte životnost kluzných ložisek z 3D tiskárny ve vaší aplikaci: Jednoduše zadejte požadované parametrydoKalkulátoru životnosti kluzných ložisek.

Parametry testu:

- Povrchový tlak: 1MPa

- Rychlost povrchu: 0,3 m/s

- Zdvih: 5 mm

- Doba provozu: 1 týden

Materiály hřídele:

■CF53 / AISI 1055: kalená ocel

304 SS / AISI 304: nerezová ocel

Osa Y: Rychlost opotřebení [μm/km]

Osa X: Materiály při zkoušce

1. ABS (3D tisk FDM)

2. iglidur J260 (3D tisk FDM)

3. iglidur J260 (vstřikování)

Výsledek testu:

Kluzné ložisko vyrobené z opotřebení odolného plastu iglidur J260 vykazuje podobně dobrou míru opotřebení bez ohledu na to, zda bylo vyrobeno 3D tiskem nebo vstřikováním. V testu byla testována kluzná ložiska ze vstřikovaného plastu iglidur J260 a ložiska vyrobená 3D tiskem při stejném zatížení a povrchové rychlosti.

Tento test také ukázal, že koeficienty tření a abrazivního opotřebení našich materiálů iglidur pro 3D tisk jsou díky tribologickým specifikacím mnohonásobně nižší než u standardních materiálů ABS.

Ložiska vyrobená z 3D tištěných kluzných plastů zaujmou výrazně delší životností než ložiska z běžných 3D tištěných plastů a hodnotami opotřebení, které jsou přinejmenším stejně nízké jako u obráběných součástí.

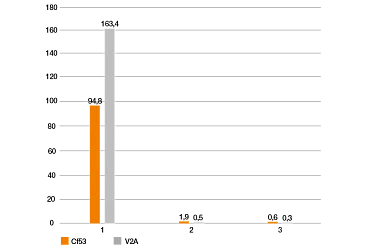

Parametry testu:

- Povrchový tlak: 1MPa

- Rychlost povrchu: 0,1 m/s

Materiály hřídele:

■CF53 / AISI 1055: kalená ocel

304 SS / AISI 304: nerezová ocel

Osa X: Materiály v testu

1. iglidur i3 (3D tisk SLS)

2. iglidur i150 (3D tisk FDM)

3. iglidur i190 (3D tisk FDM)

4. PA12 (SLS 3D tisk)

5. ABS (3D tisk FDM)

6. PA66 (vstřikování)

7. POM (obrábění)

8. PA66 (obráběný)

Zkouška opotřebení: Otočný

Až 50krát vyšší odolnost proti oděru díky plastům iglidur

Parametry testu:

- Povrchový tlak: 20MPa

- Rychlost povrchu: 0,01 m/s

- Úhel natočení: 60°

- Doba chodu: 4 týdny

Materiály hřídele: 304 SS

Osa Y: Rychlost opotřebení [µm/km]

Osa X: Materiály při zkoušce

1. PA12 (3D tisk SLS)

2. PA12 + skleněné kuličky (3D tisk SLS)

3. iglidur i3 (SLS 3D tisk)

4. iglidur W300 (vstřikování)

Výsledek testu:

V testu otáčení vedly tribologické specifikace materiálů iglidur k až 50krát vyšší odolnosti proti oděru ve srovnání se standardními materiály pro 3D tisk (např. PA12).

Při testu otáčení vykazují ložiska vyrobená z 3D tištěných kluzných polymerů několikanásobně delší životnost než ostatní plasty, a to bez ohledu na výrobní proces.

Parametry testu:

- Povrchový tlak: 2MPa

- Rychlost povrchu: 0,01 m/s

- Úhel natočení 60°

Materiály hřídele:

■CF53 / AISI 1055: kalená ocel

304 SS / AISI 304: nerezová ocel

Osa X: Materiály v testu

1. iglidur i3 (3D tisk SLS)

2. iglidur i150 (3D tisk FDM)

3. iglidur i190 (3D tisk FDM)

4. PA12 (SLS 3D tisk)

5. ABS (3D tisk FDM)

6. PA66 (vstřikování)

7. POM (obrábění)

8. PA66 (obráběný)

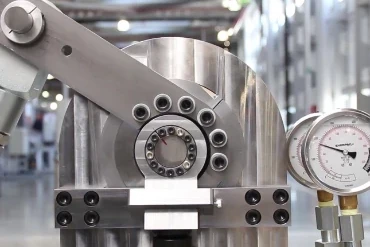

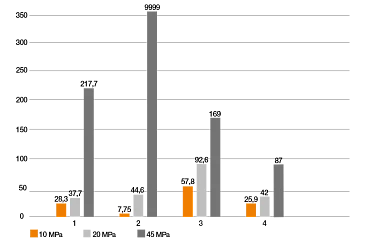

Zkouška opotřebení: Otáčení s velkým zatížením

Srovnatelné tribologické specifikace pro tištěná a vstřikovaná kluzná ložiska

Parametry testu:

- Povrchový tlak: 10, 20 a 45MPa

- Rychlost povrchu: 0,01 m/s

- Úhel natočení: 60°

- Doba provozu: 1 týden

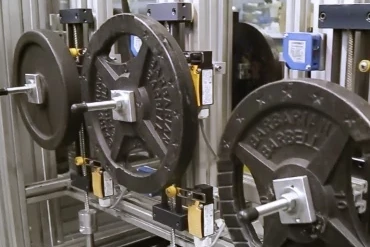

Při zkoušce byla testována kluzná ložiska o průměru a délce 20 mm, tj. na 3D vytištěné kluzné ložisko bylo aplikováno zatížení 1 800 kg.

Osa Y: Rychlost opotřebení [µm/km]

Osa X: Materiály při zkoušce

1. iglidur i3 (3D tisk SLS)

2. iglidur i180 (3D tisk FDM)

3. iglidur G (vstřikování)

4. iglidur W300 (vstřikování)

Výsledek testu:

Tento test s velkým zatížením ukazuje, že 3D tištěná kluzná ložiska (proces SLS) mohou být vystavena povrchovému tlaku až 45 MPa. Otěr je stejně dobrý jako u kluzných ložisek vyrobených vstřikováním. Použití v aplikacích s vysokým zatížením je tedy možné.

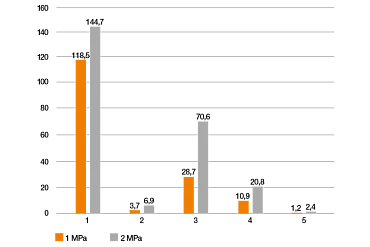

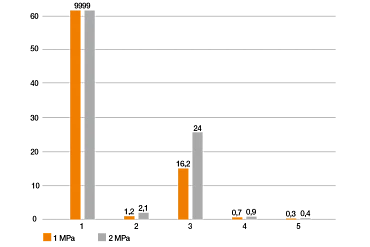

Zkouška opotřebení: Otáčení pod vodou

Srovnání rychlosti opotřebení materiálů iglidur pro 3D tisk a vstřikování při použití pod vodou

Parametry testu:

- Povrchový tlak: 1 a 2MPa

- Rychlost povrchu: 0,01 m/s

- Teplota: 23 °C

Materiál hřídele: 304 SS

Osa X: Materiály při zkoušce

1. iglidur i3 (3D tisk SLS)

2. iglidur i8-ESD (3D tisk SLS)

3. iglidur J (vstřikování)

4. iglidur UW (vstřikování)

5. iglidur UW160 (vstřikování)

Osa Y: Rychlost opotřebení [µm/km]

Výsledek testu:

Tento test otáčení pod vodou ukázal, že 3D tištěná kluzná ložiska vyrobená z [electrostatically dissipative SLS material iglidur i8-ESD](/de-de/website/3d-druck/material/#ESD-taugliche Werkstoffe "fb73e0e2-1130-4a71-97b5-5c0928734375#ESD-taugliche Werkstoffe") mají mimořádně vysokou životnost, a materiál je proto pro takové aplikace stejně vhodný jako vstřikovací materiály iglidur UW a UW160, které byly speciálně vyvinuty pro použití pod vodou.

iglidur J je často používaným materiálem igus v suchém prostředí, ale pro použití pod vodou není tak vhodný kvůli poměrně vysoké míře opotřebení.

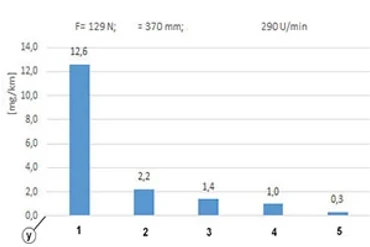

Zkouška opotřebení: Hnací matice

iglidur materiály ve 3D tisku: Plasty odolné proti opotřebení jsou v porovnání se standardními materiály odolnější 6 až 18krát.

Parametry testu:

- Točivý moment: 129 Nm

- Zdvih: 370 mm

- Otáčky: 290 ot/min

- Doba provozu: 2 týdny

Y = míra opotřebení Osa [µm/km]

X: Materiály při zkoušce

1. ABS (3D tisk FDM)

2. iglidur i180 (3D tisk FDM)

3. iglidur J260 ( 3D tisk FDM)

4. iglidur i3 ( 3D tisk SLS)

5. iglidur J (vstřikování)

Výsledek testu:

V tomto testu je odolnost proti opotřebení materiálů pro 3D tisk igus v porovnání s běžnými materiály v závislosti na materiálu a procesu 3D tisku 6 až 18krát vyšší.

Výroba hnacích matic pomocí 3D tisku přináší nákladové výhody, zejména u malých množství, protože závit lze vyrobit přímo při 3D tisku a k jeho vyřezání není zapotřebí žádný drahý nástroj. Jediné, co je zapotřebí, je, aby byl závit navržen v modelu.

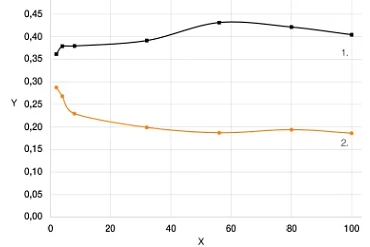

Zkouška tření: Rotující

Srovnání opotřebení odolného plastu iglidur a standardního materiálu ABS - nižší koeficient tření u igliduru

Opotřebení odolné plasty a tribologické specifikace jsou užitečné při navrhování motorů nebo hnacích sil: s polovičním třením je zapotřebí pouze poloviční hnací síla. Pomocí naší bezplatné kalkulačky životnosti kluzných ložisek můžete zadáním svých požadavků určit, jak dlouho vydrží 3D tištěné ložisko z igliduru ve vaší aplikaci.

Parametry testu:

- Povrchový tlak: 1MPa

- Rychlost povrchu: 0,1 m/s

Materiál hřídele: Cf53

**Y = Koeficient tření [-]**X**= Doba běhu [h]**

1. PA12 (3D tisk SLS)

2. iglidur i3 (3D tisk SLS)

Výsledek testu:

Tribologické vlastnosti igliduru i3 jsou v testu dvakrát lepší než u standardních materiálů pro 3D tisk. To je způsobeno tím, že v materiálech iglidur jsou integrována pevná maziva, která snižují hodnoty tření a výrazně zvyšují odolnost proti opotřebení.

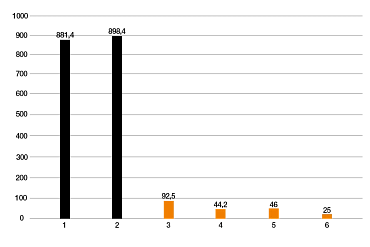

Zkouška opotřebení: Rotující

Hodnoty opotřebení 3D tiskových materiálů iglidur ve srovnání s běžnými 3D tiskovými plasty

Jak dlouho vydrží 3D tištěné ložisko z igliduru ve vaší aplikaci? Použijte naši online kalkulačku životnosti kluzných ložisek a přesně určete dobu provozu zadáním potřebných požadavků.

Parametry testu:

- Povrchový tlak: 20MPa

- Rychlost povrchu: 0,01 m/s

Materiál hřídele: SS 304

Osa Y: Rychlost opotřebení [µm/km]

Osa X: Materiály při zkoušce

1. ABS (3D tisk FDM)

2. PA12 (3D tisk SLS)

3. iglidur i180 (3D tisk FDM)

4. iglidur J260 (3D tisk FDM)

5. iglidur i3 (3D tisk SLS)

6. iglidur W300 (vstřikování)

Výsledek testu:

Opotřebení tištěných kluzných ložisek vyrobených z igliduru i180 je o 89,5 % nižší než opotřebení ložisek vyrobených z často používaného plastu ABS stejným postupem. Ukázalo se, že spékané ložisko vyrobené z igliduru i3 má o 94,87 % nižší opotřebení než spékané ložisko vyrobené z PA12. Lepší hodnoty vykazovalo pouze ložisko vyrobené ze speciálního vlákna iglidur J260 a ložisko vyrobené vstřikováním z igliduru W300.

Při testu rotace vykazují ložiska vyrobená z kluzného polymeru vytištěného 3D tiskárnou mnohem lepší výsledky než ložiska z běžných plastů, a to bez ohledu na výrobní proces.

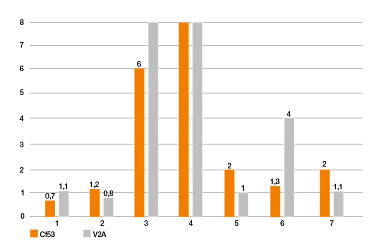

Parametry testu:

- Povrchový tlak: 1MPa

- Rychlost povrchu: 0,3 m/s

Materiály hřídele:

■CF53 / AISI 1055: kalená ocel

304 SS / AISI 304: nerezová ocel

Osa X: Materiály v testu

1. iglidur i3 (3D tisk SLS)

2. iglidur i190 (3D tisk FDM)

3. PA12 (3D tisk SLS)

4. ABS (3D tisk FDM)

5. PA66 (vstřikování)

6. POM (obrábění)

7. PA66 (obráběný)

Zkouška opotřebení: Otáčení pod vodou

Srovnání rychlosti opotřebení materiálů iglidur pro 3D tisk a vstřikování při použití pod vodou

Parametry testu:

- Povrchový tlak: 1 a 2MPa

- Rychlost povrchu: 0,3 m/s

- Teplota: 23 °C

Materiál hřídele: 304 SS

Osa X: Materiály při zkoušce

1. iglidur i3 (3D tisk SLS)

2. iglidur i8-ESD (3D tisk SLS)

3. iglidur J (vstřikování)

4. iglidur UW (vstřikování)

5. iglidur UW160 (vstřikování)

Osa Y: Rychlost opotřebení [µm/km]

Výsledek testu:

Zkouška rotace pod vodou ukázala, že 3D tištěná kluzná ložiska vyrobená z [electrostatically dissipative SLS material iglidur i8-ESD](/de-de/website/3d-druck/material/#ESD-taugliche Werkstoffe "fb73e0e2-1130-4a71-97b5-5c0928734375#ESD-taugliche Werkstoffe") mají obzvláště vysokou životnost, a materiál je tedy pro takové aplikace stejně vhodný jako vstřikovací materiály iglidur UW a UW160, které byly speciálně vyvinuty pro použití pod vodou.

iglidur J je často používaným materiálem igus v suchém prostředí, ale pro použití pod vodou není tak vhodný kvůli poměrně vysoké míře opotřebení.

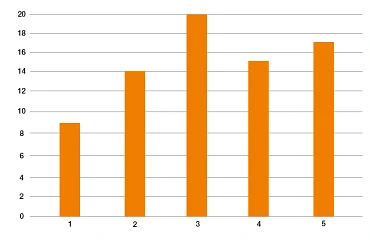

Test odolnosti proti UV záření a povětrnostním vlivům

Srovnání změny pevnosti materiálů iglidur pro 3D tisk a vstřikování

Zkušební podmínky:

- ASTM G154: Simulace povětrnostních vlivů a UV záření

- Doba trvání: 2 000 hodin

Osa X: Materiály ve zkoušce

1. iglidur i8-ESD (3D tisk SLS)

2. iglidur i3 (3D tisk SLS)

3. iglidur i6 (3D tisk SLS)

4. iglidur J (vstřikování)

5. iglidur G (vstřikování)

Osa Y: procentuální změna pevnosti

Výsledek testu: Materiály SLS nejsou v žádném případě horší než materiály pro vstřikování.

Poté, co byly zkušební vzorky pro zkoušku ohybu vystaveny vlhkosti a UV záření po dobu 2 000 hodin v testu, se ukázalo, že materiály iglidur pro selektivní laserové spékání vykazují podobné změny pevnosti jako nejčastěji používané vstřikovací materiály iglidur J a G. Materiál SLS iglidur i8-ESD je nejodolnější vůči povětrnostním vlivům a UV záření. Z tohoto testu je zřejmé, že materiály iglidur pro 3D tisk nejsou z hlediska odolnosti proti UV záření a povětrnostním vlivům v ničem horší než materiály pro vstřikování.

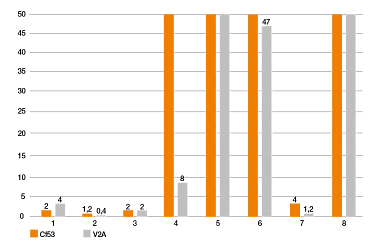

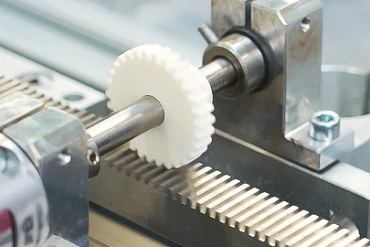

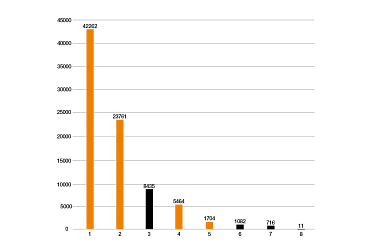

Test převodovky: Cykly, dokud se převodovka nerozbije

Parametry testu:

Otáčení 1440°:

n = 64 otáček za minutu

M = 2,25 Nm

z= 30

m= 1

b = 6mm

Při této zkoušce je ozubený hřeben poháněn ozubeným kolem a měří se počet cyklů, po kterých se kolo rozbije. Je vidět, že ozubená kola z igliduru vyrobená 3D tiskem nebo laserovým spékáním vydrží v testu dvakrát déle než vyfrézovaná kola z POM.

Osa X: Materiály v testu

1. iglidur i3 (vytištěný)

2. iglidur i8-ESD (vytištěný)

3. POM (frézovaný)

4. iglidur i6 (tištěný)

5. iglidur i190 (tištěný)

6. PLA (tištěný)

7. PETG (s potiskem)

8. SLA

S výjimkou ozubeného kola z POM pocházejí modely CAD všech testovaných ozubených kol z konfigurátoru ozubených kol igus.

Extrémně dlouhá životnost šnekových kol s optimalizovanými kluznými vlastnostmi

Parametry testu:

- Krouticí moment: 4,9 Nm

- Otáčky: 12 ot/min

- Párovací partner: eloxovaný hliník

- Doba provozu: 2 měsíce

Vyhodnocení: V případě potřeby je možné použít i další nástroje:

► POM (frézovaný): Úplné selhání po 621 000 cyklech

► iglidur i6 (slinutý): Drobné opotřebení po 1 milionu cyklů

Nízké abrazivní opotřebení díky tribologickým plastům z 3D tiskárny

Poradenské služby

Rád zodpovím vaše otázky osobne

HENNLICH s.r.o.+420 416 711 333Napsat e-mail

Preprava a konzultace

Osobne:

Pondelí až pátek od 7:00 do 16:00.

Online:

24h