Změna jazyka :

iglidur® Často kladené otázky

Jak je kluzné ložisko iglidur® upevněno v držáku ložiska?

Kluzná ložiska iglidur® jsou konstruována tak, že je lze zalisovat do držáku s tolerancí H7 o jmenovitém rozměru vnějšího průměru ložiska a následně jsou upevněna na místě zalisováním. Toho je dosaženo tzv. lisovaným přesahem, tj. vnější průměr ložiska je v závislosti na jmenovitém rozměru přibližně o 0,1-0,25 mm větší než montáž, pokud není zalisováno. Vnitřní průměr rovněž dosahuje konečných rozměrů a tolerancí až po zalisování.

Proč existuje tolik různých materiálů iglidur®?

Rozmanitost materiálů iglidur® se v posledních téměř třech desetiletích vyvíjela na základě nejrůznějších požadavků zákazníků. Vývoj dobrého materiálu pro kluzná ložiska má často co do činění s kvadraturou kruhu. Pokud optimalizujete v určitém směru, obvykle tak činíte na úkor jiné specifikace. - S pěti standardními materiály iglidur® G, J, X, W300 a M250 lze technicky pokrýt většinu aplikací.

Pokud však jde o velmi speciální nebo náročné aplikace, vyčerpání posledních technických rezerv nebo konečnou optimalizaci poměru cena/výkon pro velké objemy, nabývají na významu další materiály iglidur®. V posledních letech nové materiály iglidur® také posunuly hranice použití suchoběžných kluzných ložisek ještě dále.

Jak najdu správný materiál iglidur®?

Stačí jen několik údajů o aplikaci a již je možné provést předběžný výběr pomocí vyhledávače výrobků iglidur® nebo výpočet životnosti pomocí kalkulátoru životnosti iglidur®. Velká nabídka materiálů se rychle zredukuje a zůstanou jen vhodné materiály.

**Odborník na iglidur® mi řekl, že iglidur® W300 a iglidur® J jsou nejodolnější materiály.** Kterýz nich si mám vybrat?

Jak iglidur® J, tak iglidur® W300 patří v programu iglidur® k nejodolnějším univerzálním ložiskům proti opotřebení. Pokud je životnost v obou případech srovnatelná a dostatečná, měly by o výběru rozhodnout okrajové parametry aplikace: iglidur® J je díky nízké absorpci vlhkosti a dobré odolnosti vůči médiím předurčen pro vlhké prostory, iglidur® W300 nabízí větší teplotní rezervy.

Proč se ložiska iglidur® obejdou bez mazání?

Díky speciální struktuře materiálů iglidur®, které se obecně skládají z termoplastické matrice, vláknitých výztuh a tzv. pevných maziv. Již tak dobré opotřebení a třecí vlastnosti matrice nebo základního materiálu jsou dále optimalizovány pevnými mazivy. Během provozu je na povrchu ložiska vždy přítomno dostatečné množství částic pevného maziva. Dodatečné vnější mazání plastickým mazivem nebo olejem není zpravidla nutné nebo se nedoporučuje. Video k této otázce

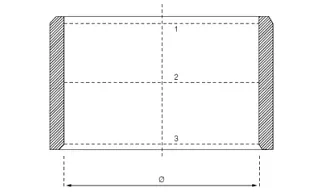

Poloha měřicích rovin

**Předvádím na veletrhu kluzná ložiska iglidur® mnohem větší, než je uvedeno v katalogu.**Jakýje k tomu důvod?

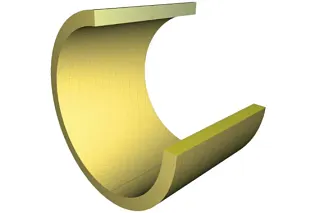

Ložiska iglidur®-Klidná ložiska jsou lisovaná ložiska pro uložení s otvorem jednotky H7. Toto zalisování ložiska jednak upevňuje ložisko v pouzdře, jednak tvaruje vnitřní průměr kluzného ložiska.

Ložisko se zkouší v otvoru s nejmenšími rozměry. Pokud se ložiska měří v nezalisovaném stavu, jsou ve vnějším i vnitřním průměru větší o zásah zalisování než v zabudovaném stavu.

I přes pečlivou výrobu a montáž ložiska mohou vzniknout odchylky a otázky v souvislosti s montážní výškou a tolerancemi. Možnými příčinami mohou být

otvor není správně zkosený - ložisko z vnější strany drhne.

Byl použit středicí kolík, který při zalisování ložisko zevnitř rozšířil.

Otvor neodpovídá toleranci H7.

Pouzdro je vyrobeno z měkkého materiálu, který byl ložiskem při lisování rozšířen.

Hřídel nemá toleranci h.

Měření není v rámci měřicích čar.

**Potřebuji pouze několik kluzných ložisek. Takže cena pro mě není rozhodující.**Kteréložisko iglidur® je nejlepší?

Bohužel neexistuje nic takového jako "nejlepší ložisko iglidur®" . Ani to nejdražší ložisko není v každé aplikaci nejodolnější. Existuje však nejlepší ložisko iglidur® pro vaši aplikaci.

Je důležité, abyste výběr ložiska vždy prováděli v závislosti na aplikaci. Čím více o aplikaci víte, tím přesněji můžete vybrat technicky a ekonomicky nejrozumnější ložisko.

K tomuto účelu slouží náš vyhledávač výrobků iglidur® a kalkulačka životnosti iglidur®, které jsou k dispozici online. Pokud nemáte možnost nebo čas se s těmito nástroji seznámit, jednoduše nám předejte údaje o aplikaci a my se postaráme o zbytek.

Je barva kluzného ložiska iglidur® volně volitelná?

Bohužel ne, barva je většinou dána složením příslušného materiálu nebo často existují pouze jednotlivá barviva, která jsou pro daný materiál vhodná a zároveň nemají negativní vliv na tribologickou specifikaci. Především chování při opotřebení závisí na složení materiálu (které zahrnuje i barvivo) a nová barevná přísada často opotřebení mnohonásobně zvýší. To znamená, že každý materiál iglidur® má specifickou barvu, i když některé materiály vypadají téměř stejně.

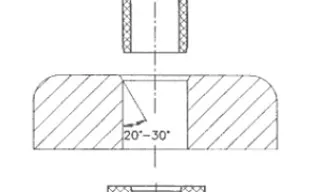

Lisování kluzného ložiska iglidur®

Jak se montuje kluzné ložisko iglidur®?

Kluzná ložiska iglidur®jsou lisovaná pouzdra. Vnitřní průměr se nastavuje až po zalisování do otvoru pouzdra H7 s odpovídající tolerancí. Přesah zalisování může být až 2 % vnitřního průměru. Tím je zajištěno bezpečné zalisování ložiska. Axiální nebo radiální posuny v tělese jsou tak spolehlivě vyloučeny.

Otvor v tělese by měl být u všech ložisek vyroben v toleranci H7 a měl by být co nejhladší, rovný a zkosený. Montáž se provádí pomocí plochého lisu. Použití středicích nebo kalibračních trnů může ložisko poškodit a vést k větší vůli.

Jaká jsou doporučení pro lepení kluzných ložisek iglidur®?

Ve standardních případech máme velmi dobré zkušenosti s vteřinovými lepidly (např. Loctite 401). U obtížně lepitelných materiálů, jako je iglidur® J, se dosahuje výrazně lepších výsledků s dvousložkovými systémy (např. Loctite 406 + Primer 770). U aplikací se zvýšenými teplotami máme dobré zkušenosti se systémy na bázi epoxidových pryskyřic (např. Hysol).

Kromě toho je u každého lepeného spoje důležité, aby byly obrobky důkladně očištěny a zbaveny mastnoty. To lze provést například profesionálními čisticími prostředky, ale také jednoduchými rychlými odmašťovacími prostředky. Zdrsnění styčných ploch rovněž podporuje lepicí efekt.

Obecně může mít lepení pouze podpůrný účinek a nemůže zcela nahradit lisování.

Proč jsou polymerová ložiska iglidur® ekologicky šetrná?

1.1 igus® iglidur® N54 Plastová pouzdra se skládají z 54 % z obnovitelných surovin.

Slovy žabáka Kermita: "není snadné být zelený". " A i když je Kermit jen loutkou na ruce, má pravdu - mnoho společností dnes dělá vše pro to, aby snížily svou uhlíkovou stopu. Stát se ekologičtější firmou však nejde ze dne na den. Obvykle je to konečný bod řady změn, které probíhají v průběhu času v různých oblastech. Jaký je tedy přínos plastových kluzných ložisek iglidur®? I když to zní prozaicky, používání plastových kluzných pouzder bez mazání může výrazně snížit škodlivé vlivy na životní prostředí.

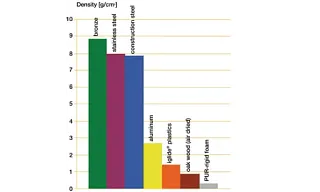

Čím je součástka těžší, tím více energie je potřeba k jejímu uvedení do pohybu a udržení v pohybu.

Čtyři aspekty šetrnosti plastových kluzných ložisek iglidur® k životnímu prostředí:

1. plastová pouzdra nevyžadují žádné mazání - což je příznivé pro životní prostředí. Odhaduje se, že v USA se ročně spotřebují téměř čtyři miliardy litrů průmyslových maziv, z nichž přibližně 40 % skončí v životním prostředí. Díky neustálému pokroku ve vývoji materiálů tribologicky optimalizovaných plastových kluzných ložisek je společnost igus® schopna nabízet ekologičtější alternativy kovových pouzder pro stále více aplikací. Na rozdíl od kovových a bronzových ložisek, která vyžadují mazání, má každé plastové ložisko iglidur®pevné mazivo zabudované v materiálu, a proto je nelze vytlačit ani vymýt. To znamená, že ložiska nevyžadují olej ani mazivo - do životního prostředí se tedy neuvolňují žádné škodliviny.

2. Plastová pouzdra jsou velmi lehká. To znamená, že ložiska iglidur® mohou také přispět ke snížení spotřeby paliva a emisí oxidu uhličitého například u venkovních zařízení, motorových vozidel a letadel. Snížení hmotnosti vede ke snížení hmotnosti a následně ke snížení spotřeby energie.

3. Dobrá chemická odolnost plastových pouzder je dalším ekologickým plusem. K dosažení tohoto efektu se kovy často musí pozinkovat v energeticky náročné zinkovací lázni, která je škodlivá pro životní prostředí.

4. Na výrobu plastového pouzdra je potřeba méně energie než na výrobu kovového ložiska. Například k výrobě 1 litru hliníku je zapotřebí energie z přibližně 15 litrů ropy, k výrobě 1 litru oceli je zapotřebí energie z přibližně 11 litrů ropy. Pro srovnání, na výrobu 1 litru plastu je v průměru zapotřebí pouze 1 litr surové ropy; a očekáváme, že se toto číslo ještě sníží díky probíhajícímu vývoji plastů na bázi rostlinných olejů.

Jaký vliv má polymerové ložisko iglidur® na výběr hřídele?

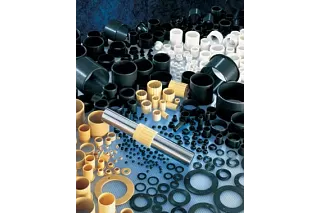

Rozmanitost plastových ložisek iglidur®

1. nákladové aspekty

Snížení nákladů je pro většinu společností důležitým faktorem. Možnost použití cenově výhodného materiálu hřídele závisí do značné míry na volbě ložisek.

Například kuličková ložiska vyžadují velmi tvrdé (60HRC nebo vyšší) a hladké hřídele. Totéž platí pro bronzová ložiska: hřídel musí být tvrdší než použitý bronzový materiál. Tyto požadavky omezují výběr hřídele. Levný materiál hřídele nemusí být pro danou aplikaci nebo ložisko vhodný.

Plastová pouzdra nabízejí více možností, protože je lze použít pro mnoho různých hřídelů. iglidur® kluzná ložiska od společnosti igus® jsou k dispozici v široké škále materiálových variant:

To jim umožňuje kombinovat nejlevnější hřídel s materiálem ložiska iglidur®, který je nejvhodnější pro danou aplikaci nebo požadovanou životnost. Koneckonců ložisko a hřídel musí vydržet jen tak dlouho, jak dlouhá je životnost celého stroje/zařízení. - Proč volit drahou hřídel nebo drahé ložisko, které přežije životnost samotného stroje?

Poškození erozí v důsledku příliš hladké hřídele

2. aspekty opotřebení

Kromě nákladových faktorů je třeba při posuzování interakce mezi hřídelem a ložiskovým systémem vzít v úvahu řadu dalších věcí. Mnoho faktorů může zhoršit funkci použitého ložiska, pokud nejsou brány v úvahu. Je-li hřídel příliš drsná, může se stát problémem opotřebení. Příliš drsný hřídel se může chovat jako pilník a při pohybu oddělovat částečky z povrchu ložiska. Je-li však hřídel příliš hladká, může dojít ke zvýšení tření, pokud se povrchy hřídele a ložiska vzájemně přilnou. Pokud je velký rozdíl mezi statickým a dynamickým třením, může mezi dvěma styčnými plochami vzniknout efekt "stick-slip". Ten se obvykle projevuje hlasitým skřípáním.

Zkoušky opotřebení s hliníkovými hřídeli

Dalším důležitým aspektem je poškození ložisek a hřídelí abrazivními částicemi. Pokud se částice dostanou mezi ložisko a hřídel, může dojít k jejich zvýšenému opotřebení. Částice, které mohou způsobit zvýšené opotřebení, jsou nečistoty, prach, třísky a papírová vlákna. Ložiska se samomazáním prostřednictvím zabudovaných pevných maziv jsou mnohem odolnější vůči nečistotám, protože v místě ložiska není žádné mazivo nebo olej. To znamená, že částice nečistot nejsou přitahovány ani se nelepí na hřídel a ložisko (jako je tomu například u dobře promazaného řetězu jízdního kola). - Díky tomu je také možné používat levnější hřídele v aplikacích s vysokou mírou znečištění. na trhu existuje mnoho materiálů hřídelí, z nichž každý může mít jiný vliv na opotřebení ložiska. Patří mezi ně hliník, kalená ocel, nerezová ocel a chromovaná ocel. O tom, jaký hřídel se použije, nakonec rozhodují provozní podmínky a požadavky na životnost. Při výběru správného kluzného ložiska iglidur® lze použít v podstatě jakýkoli komerčně dostupný typ hřídele.

Tvrdé chromované hřídele jsou například velmi tvrdé, ale zároveň hladké. Opotřebení plastových kluzných ložisek iglidur®je u tohoto typu hřídelí obvykle v průměru nižší než u jiných typů hřídelí. Vzhledem k nízké drsnosti povrchu však může v některých případech docházet k efektu prokluzování hřídele. Různé nerezové oceli se s výhodou používají ve vlhkých prostorách a v potravinářství, zatímco hliník s tvrdým povlakem je vhodný pro aplikace s poměrně malým zatížením a potřebou snížit hmotnost. Nejlepšího koeficientu tření je zde dosaženo také ve spojení s iglidurem® J.

Jak funguje měření měřidla zátky?

1.1 Společnost igus® používá test měřidla zátky, známý také jako test "go/no-go", aby zajistila, že naše ložiska splňují specifikace a po instalaci správně fungují.

Nejprve se ložiska zalisují do zkušebního přípravku. Je důležité zajistit, aby ložiska byla instalována bez poškození. K tomu se doporučuje zkosená hrana - ideálně 25-30 stupňů. K zalisování ložiska je rovněž vhodné použít lis s plochým přítlakem. Jedná se o nejefektivnější způsob instalace. Zajišťuje také neporušenost ložiska. Použijete-li například kladivo, může se ložisko během montáže naklonit.

1.2 Společnost igus® doporučuje k instalaci kluzného ložiska použít lis.

Po instalaci ložiska se provede vlastní zkouška zásuvného měřidla. Výsledek "Go" znamená, že šroub propadne ložiskem pod vlastní vahou, zatímco výsledek "No-Go" znamená, že šroub ložiskem nepropadne nebo zůstane zaseknutý. Zpravidla jsou měřidla zátek odstupňována po 0,01 mm, takže je možné velmi přesně určit, od kterého rozměru příslušné měřidlo zátek visí.

Zkouška zátkovou měrkou je kontrolou kvality s největší možnou přesností, protože šroub se v reálném použití chová jako hřídel a odráží nejužší průřez ložiska. Právě tento aspekt je pro aplikaci obvykle rozhodující. Zkoušky zátkovým měřidlem jsou obzvláště vhodné pro plastová ložiska, protože se nezohledňují nepodstatné "nerovnosti" ložiska způsobené vstřikováním. Později v provozu, ve fázi záběhu, kdy se nerovnosti ložiska a hřídele vyrovnávají, vzniká ideální kluzná plocha.

Kontrolu kvality ložiska lze provádět i pomocí jiných zkoušek; při použití těchto metod u plastových ložisek však může docházet k nepřesnostem. Zejména je třeba se vyvarovat použití měřidel. Měřidla by se obecně měla používat pouze pro zběžnou kontrolu kvality v závislosti na stupni přesnosti. V závislosti na tlaku, kterým měřidlo působí na měřicí bod, může dojít ke zfalšování měření. Mnohem spolehlivější je proto zkouška zátkovým měřidlem.

V závislosti na dostupnosti lze popsanou zkoušku provést také přímo na sériové součásti (tj. nikoli ve speciálně vyrobeném zkušebním přípravku).

Homogenně konstruované kluzné ložisko s vypočitatelnými parametry, vyrobené z vysoce výkonného plastu.

Čím je samomazné polymerové kluzné ložisko tak výjimečné?

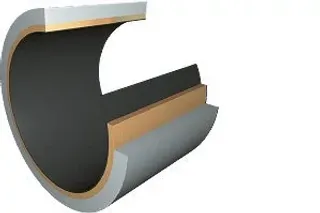

Někteří konstruktéři se zdráhají uvažovat o plastových ložiskách ve svém vývoji. Možná se léta spoléhali na kovová nebo bronzová ložiska nebo prostě pochybují o vhodnosti plastu pro náročné aplikace nebo prostředí. Plastová ložiska však odolávají extrémním teplotám, obrovskému zatížení a vysokým rychlostem. Samomazná polymerová ložiska obsahují pevná maziva, která jsou v malých částicích zabudována do homogenního materiálu. Při provozu tato tuhá maziva snižují součinitel tření. Nelze je vymýt jako plastické mazivo nebo olej a díky homogenní struktuře jsou rozložena po celé tloušťce stěny ložiska. Na rozdíl od vrstvené struktury je celá tloušťka stěny ložiska k dispozici jako zóna opotřebení s téměř identickými kluznými vlastnostmi.

Kompozitní ložiska se skládají z různých vrstev. Měkká kluzná vrstva může být snadno poškozena cizími částicemi nebo nesprávným zacházením.

Většina materiálů iglidur® obsahuje také výztužné materiály, které zvyšují pevnost v tlaku. Lze tak odolat vysokým silám a zatížení hran.

Díky této struktuře lze kluzná ložiska iglidur® použít na mnoha různých typech hřídelí - v závislosti na zatížení i na tzv. měkkých hřídelích. To znamená, že lze vždy najít cenově optimální kombinaci.

Ložiska iglidur® vyrobená z vysoce výkonných plastů by neměla být ztotožňována s ložisky vyrobenými z jakéhokoli standardního plastu. U plastových ložisek iglidur®můžete přesně vypočítat životnost za předpokladu konkrétních parametrů aplikace. igus® vám nabízí expertní systém - speciální databázi, do které se zadává zatížení, otáčky, teploty a další parametry aplikace. Systém pak na základě zkušebních dat určí vhodné plastové ložisko a jeho předpokládanou životnost.

iglidur®® plastová ložiska představují krok od jednoduchého plastového pouzdra k testované a dostupné strojní součásti s vypočitatelnými specifikacemi. Hlavní výhody shrnuty ještě jednou:

1. Žádná obtěžující maziva: samomazná ložiska obsahují pevná maziva. Snižují součinitel tření a jsou necitlivá na nečistoty, prach a jiné nečistoty.

2. Bezúdržbovost: Plastová ložiska mohou nahradit bronzová, pokovená a vstřikovací ložiska téměř v každé aplikaci. Díky jejich odolnosti vůči nečistotám, prachu a chemikáliím jsou plastová ložiska řešením "fit and forget".

3. úspora nákladů: Plastová pouzdra mohou snížit náklady až o 25 %. Vyznačují se vysokou odolností proti opotřebení a nízkým koeficientem tření a mohou nahradit dražší alternativy v širokém spektru aplikací.

4. trvale nízký koeficient tření a opotřebení: Díky své konstrukci zaručují plastová ložiska trvale nízký součinitel tření a opotřebení po celou dobu životnosti. Ve srovnání s kovovými kompozitními ložisky, jejichž kluznou vrstvu mohou poškodit například nečistoty, mají plastová ložiska často delší životnost.

5. Absolutně nekorodují a jsou vysoce odolná vůči chemikáliím: Plastová ložiska nemohou korodovat a jsou odolná vůči mnoha okolním médiím.

Každý rok vyvíjejí inženýři společnosti igus® více než 100 nových materiálových sloučenin.

Jaké jsou hlavní technické znalosti společnosti igus® v oblasti polymerních kluzných ložisek?

V průběhu let vyvinuli vývojáři materiálů ve společnosti igus® stovky materiálových směsí, z nichž téměř 40 se nyní dostalo do katalogu polymerních kluzných ložisek. Základní struktura je obvykle stejná:

1. základní polymery, které předurčují základní tribologické, mechanické, tepelné a chemické specifikace ložiska

2. vlákna a plniva, která dodávají ložiskům vysokou mechanickou únosnost

3. pevná maziva, která výrazně optimalizují opotřebení a tření

igus® neustále vyvíjí nové polymerní směsi pro každou aplikaci a ve své laboratoři provádí téměř 10 000 testů ročně. Na rozdíl od většiny výrobců ložisek se igus® zaměřuje výhradně na vysoce výkonné plasty a je schopen je nákladově efektivně zpracovávat do kluzných ložisek pomocí vstřikování: Zemědělství, zdravotnictví, automobilový průmysl, obalový průmysl, letecký průmysl, sportovní vybavení, strojírenství a mnoho dalších. Kromě toho společnost igus® archivuje výsledky testů v rozsáhlé databázi. Po otestování nové polymerní směsi jsou výsledky přidány do datového fondu, kde jsou k dispozici pro unikátní program pro výpočet životnosti: expertní systém - kde můžete zadat maximální zatížení, otáčky a teploty vaší aplikace, stejně jako materiály hřídele a pouzdra, a určit tak nejlepší plastové ložisko a jeho předpokládanou životnost.

Jaké faktory ovlivňují opotřebení kluzného ložiska?

1: Zkouška opotřebení kmitavým pohybem plastového kluzného ložiska iglidur®od společnosti igus®.

Ovlivňující faktory:

Výběr hřídele: Pro různá kluzná ložiska se doporučují různé materiály hřídelí. Každá kombinace hřídele a ložiska má jiné výsledky opotřebení.

Zatížení: V případě, že je hřídel zatížen, je nutné, aby byl hřídel zatížen: S rostoucím radiálním zatížením nebo povrchovým tlakem roste i opotřebení kluzných ložisek. Některá kluzná ložiska jsou určena pro nízké zatížení, jiná pro vysoké zatížení.

Rychlost a typ pohybu: S rostoucími otáčkami roste i opotřebení. Typ pohybu (kmitavý, rotační nebo lineární) má rovněž významný vliv na míru opotřebení.

Teplota: Teplota má v určitých mezích malý vliv na opotřebení ložiska, ale může také exponenciálně urychlit opotřebení. Plastová ložiska jsou vhodná pro široký rozsah teplot v závislosti na zvoleném materiálu. Opotřebení se však může výrazně zvýšit, pokud je překročena maximální teplota použití. U většiny materiálů iglidur® se rychlost opotřebení zvyšuje s rostoucí teplotou. Existují však i výjimky, které dosahují minimálního opotřebení až při vyšších teplotách.

Znečištěné prostředí: Mezi hřídelí a ložiskem se mohou hromadit nečistoty a prach. To způsobuje opotřebení. Samomazná plastová pouzdra mají v tomto případě výhodu: protože neobsahují žádný olej, nemohou se na hřídeli držet nečistoty a prach a poškodit ložisko.

Styk s chemikáliemi: Plastová kluzná ložiska jsou zcela bez koroze a odolná vůči široké škále chemikálií, ale některé chemikálie mohou dokonce změnit konstrukční specifikaci kluzného ložiska, snížit jeho tvrdost a zvýšit opotřebení.

2: Zkoušky opotřebení s různými typy hřídelí.

Pro všechny tyto body platí následující: čím přesněji znám svou aplikaci a řešené parametry, tím konkrétněji lze provést výběr materiálu iglidur® a extrapolaci životnosti. Výběr správného materiálu je pro životnost rozhodující.

Jaký vliv má opotřebení ložiska na jeho vůli?

Opotřebení ložiska znamená úbytek materiálu na kluzné ploše, tj. obvykle na vnitřním průměru ložiska.

Vůle mezi ložiskem a hřídelem se vypočítá z tolerancí ložiska a hřídele.

Skutečná počáteční vůle při uvedení do provozu je rozdíl mezi naměřeným skutečným vnitřním průměrem ložiska a naměřeným skutečným vnějším průměrem hřídele. Opotřebení vnitřního průměru ložiska vede ke zvětšení průměru a tím i ke zvětšení vůle.

Protože kluzná ložiska iglidur® nemají vrstvenou strukturu, a proto je celá tloušťka stěny k dispozici jako zóna opotřebení, není u ložiska stanovena žádná mez opotřebení. Místo toho je mez opotřebení určena maximální vůlí povolenou v dané aplikaci. Ta se může značně lišit v závislosti na aplikaci a požadavcích uživatele. Například přesné regulační ventily připouštějí opotřebení (a tedy zvýšení vůle) pouze o několik setin. V zemědělských aplikacích s průměrem hřídele větším než 50 mm je často nekritická vůle výrazně větší než jeden milimetr.

Kdy se používá polymerové kuličkové ložisko xiros® místo polymerového kluzného ložiska iglidur®?

Obecně lze říci, že polymerová kuličková ložiska xiros® jsou vhodnější než kluzná ložiska iglidur® všude tam, kde může trvale docházet k rotačním pohybům s rychlostí nad 1,5 m/s při nízkém zatížení. Výrazně nižší součinitel tření polymerových kuličkových ložisek ve srovnání s kluznými ložisky zajišťuje nižší tvorbu tepla a nižší opotřebení.

Důležitý je zejména vnitřní průměr kuličkového ložiska. Čím menší je vnitřní průměr, tím méně otáček musí ložisko za minutu vykonat, což má zase pozitivní vliv na tvorbu a odvod tepla. Zvětší-li se průměr kuličkového ložiska, zvýší se maximální únosnost, zatímco maximální možné otáčky se sníží.

Naše dvouřadá polymerová kuličková ložiska jsou vhodná pro aplikace s vyšší únosností. Pro aplikace s nečistotami a abrazivními materiály nabízíme kuličková ložiska xiros® s krycím diskem."

Co je to stick-slip efekt?

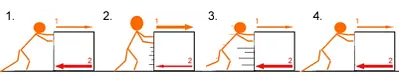

Jev stick-slip označuje trhavé klouzání pevných těles pohybujících se proti sobě. K tomuto jevu dochází při pohybu tělesa, jehož statické tření je výrazně větší než tření kluzné.

Představte si těžkou kartonovou krabici, kterou chcete posunout po hladké podlaze. Krabice je těžká, a proto musíme vyvinout velkou sílu, abychom překonali statické tření - tj. odpor krabice při pohybu. Karton klouže. Díky hladkému povrchu a z toho plynoucímu nízkému klouzavému tření karton rychle zrychluje. Rychlý klouzavý pohyb kartonu však znamená, že na karton můžeme přenést menší sílu. Nakonec síla působící na karton již nestačí k překonání jeho statického tření. Karton se zastaví, což znamená, že k jeho překonání musíme opět vyvinout velkou sílu a proces se opakuje. Přilepení - uvolnění - sklouznutí - zabrzdění - přilepení - uvolnění... ve skutečnosti tento efekt probíhá mnohem rychleji a projevuje se zadrháváním. .

Tento jev se vyskytuje v nejrůznějších oblastech. Stěrače se zadrhávají na čelním skle automobilu. Křída při psaní na list papíru skřípe, pokud ji držíte v nesprávném úhlu. Vrzají panty dveří. A strunné nástroje, jako jsou housle nebo violoncello, by nefungovaly, protože jejich zvuk je způsoben vibracemi a kmitáním mezi strunami a šlachami smyčce.

U tribologicky optimalizovaných materiálů je však tento efekt nežádoucí. Vzniklé vibrace se přenášejí do celkové konstrukce a způsobují zvuky, které jsou často vnímány jako nepříjemné skřípání nebo vrzání. Žádoucí posuvný pohyb se mění v nepravidelné zadrhávání a zvyšuje opotřebení ložiska. Těmto účinkům lze čelit minimalizací rozdílu mezi kluzným a statickým třením, použitím materiálů tlumících vibrace, zlepšením tuhosti celkové konstrukce (viz předepjaté ložisko) nebo oddělením zúčastněných třecích partnerů (např. mazáním).

1. síla > Statické tření

Síla (šipka 1) překonává statické tření (šipka 2). Karton se začne pohybovat.

2. síla = statické tření

Statické tření přechází v tření posuvné (šipka 2) a karton se rychle posouvá.

3. síla < Klouzavé tření

Síla (šipka 1) nestačí k překonání kluzného tření (šipka 2).

4. Síla < statické tření

Kluzné tření se změní na statické tření. Síla není dostatečná, krabice se zastaví.

Jsou kluzná ložiska iglidur® v souladu s RoHS a co to vlastně RoHS je?

Směrnice ES 2002/95/ES ("RoHS 1"), která se skrývá za klíčovým slovem "RoHS", byla 3. ledna 2013 nahrazena směrnicí ES 2011/65/RU ("RoHS 2").

Směrnice upravuje omezení nežádoucích látek v elektrických a elektronických zařízeních uváděných na trh v EU. Zkratka RoHS znamená "Restriction of (use of certain) Hazardous Substances".

Protože není technicky možné se zcela obejít bez mnoha materiálů a výrobků, byly stanoveny konkrétní mezní hodnoty.

Jedná se o olovo, rtuť, kadmium, šestimocný chrom, polybromované bifenyly (PBB) a difenylether (PBDE), které se často používají v elektronice. Příklady použití zahrnují použití olova při pájení nebo jako součásti kovových kompozitních ložisek a použití PBB jako zpomalovačů hoření. Tyto látky se rovněž nacházejí v mnoha kovových slitinách.

Jak je patrné z letmého pohledu na tyto látky a příklady použití, tyto látky nehrají roli v termoplastických směsích, jako jsou naše materiály iglidur®. Složení našich materiálů iglidur® proto splňuje požadavky směrnice 2011/65/EU (RoHS 2). Na vyžádání vám o tom rádi zašleme výslovné potvrzení.

Jsou kluzná ložiska iglidur® odolná vůči chemikáliím?

Styk s chemikáliemi je pro kluzná ložiska často obzvlášť náročný. Například v potravinářském průmyslu se používají dezinfekční nebo čisticí prostředky nebo ložiska přicházejí do styku s chladicími kapalinami. iglidur® Materiály jsou testovány na odolnost ve spojení s různými chemikáliemi. Lze je proto používat při styku s chemikáliemi, dezinfekčními nebo čisticími prostředky. Materiály iglidur® rodiny "H" (iglidur® H1, H370 atd.) a iglidur® X jsou považovány za obzvláště odolné vůči chemikáliím.

Co je kluzné ložisko?

Ve strojírenství označuje pojem kluzné ložisko součásti, které oddělují povrchy, jež se vůči sobě pohybují. Tím jsou tyto povrchy chráněny před poškozením způsobeným opotřebením a snižuje se koeficient tření, a tím i energie potřebná k pohybu a tvorba tepla.

Kdy se používají kluzná ložiska?

Kluzná ložiska se používají všude tam, kde je třeba snížit tření a opotřebení pohyblivých ploch. Oblast použití sahá od uložení mostů, které se vlivem teploty rozpínají, přes pohyblivé prvky kancelářské židle až po kluzná ložiska velikosti špendlíkové hlavičky v elektrických zubních kartáčcích.

Obecně jsou kluzná ložiska vhodná zejména pro aplikace, v nichž kombinace zatížení nebo povrchového tlaku a intenzity pohybu není příliš vysoká. To se označuje jako hodnota pv, což je součin povrchového tlaku v N/mm² a rychlosti v m/s. Maximální přípustnou hodnotu pv udává u většiny kluzných ložisek výrobce. Pokud je tato hodnota vzhledem k podmínkám použití překročena, je kluzné ložisko pro tyto podmínky nevhodné. V takovém případě je třeba zvážit buď dodatečné chlazení, nebo použití kuličkového ložiska. Při dostatečném chlazení nebo snížení tření mazáním však lze kluzná ložiska používat i s velmi vysokými hodnotami PV.

K čemu slouží kluzné ložisko?

Kluzná ložiska oddělují pohyblivé části od sebe, aby chránila jejich povrch před opotřebením a snížila tření mezi nimi. Díky nižšímu součiniteli tření lze snížit sílu potřebnou k pohybu, a tedy i energii.

Které je lepší kluzné nebo kuličkové ložisko?

Kluzná a kuličková ložiska jsou založena na odlišných funkčních principech, a proto mají odlišné specifikace. Díky těmto specifikacím jsou více či méně vhodná pro různé aplikace. Kluzná ložiska jsou jednodílné součásti, které se skládají z jednoho nebo více materiálů a jsou navrženy tak, aby snižovaly tření buď prostřednictvím integrovaných pevných maziv, nebo dodatečně aplikovaného mazání. Jsou vhodná zejména pro aplikace, kde se vyžaduje cenově výhodné a prostorově úsporné řešení a kde kombinace zatížení a rychlosti není příliš vysoká. Kuličková ložiska se skládají z kroužků, mezi nimiž je uloženo několik kuliček nebo válečků. Ty se otáčejí kolem vnitřního kroužku kuličkového ložiska a umožňují tak relativní pohyb sousedních součástí. Výhodou kuličkových ložisek je jejich přesnost, protože mohou být konstruována téměř bez vůlí, a také jejich mimořádně nízký valivý odpor. Podobně jako součinitel kluzného tření kluzných ložisek přispívá k tomu, že aplikace mají mimořádně hladký chod. Kluzná ložiska však také vyžadují podstatně více montážního prostoru. Jsou těžší, často dražší a vyžadují zvláštní ochranu proti vnikání nečistot a ztrátě maziva.

Poradenské služby

Rád zodpovím vaše otázky osobne

HENNLICH s.r.o.+420 416 711 333Napsat e-mail

Preprava a konzultace

Osobne:

Pondelí až pátek od 7:00 do 16:00.

Online:

24h