Změna jazyka :

iglidur® X6 - Údaje o materiálu

Materiálová tabulka

Obecná specifikace

Jednotka

iglidur® X6

Zkušební metoda

hustota

g/cm³

1,53

Barva

tmavě modrá

max. Absorpce vlhkosti při 23 °C/50 % vlhkosti v místnosti.

% hmotnostních

0,1

DIN 53495

max. celková absorpce vlhkosti

% hmot.

0,5

Koeficient kluzného tření, dynamický, proti oceli

µ

0,09 - 0,25

hodnota pv, max. (suchý)

MPa x m/s

1,35

Mechanická specifikace

modul pružnosti v ohybu

MPa

16.000

DIN 53457

pevnost v ohybu při 20 °C

MPa

290

DIN 53452

Pevnost v tlaku

MPa

190

maximální doporučený povrchový tlak (20 °C)

MPa

150

Tvrdost Shore D

89

DIN 53505

Fyzikální a tepelná specifikace

Horní dlouhodobá teplota použití

°C

+250

Horní krátkodobá teplota použití

°C

+315

Horní krátkodobá teplota okolí1)

°C

+315

Dolní teplota použití

°C

-100

tepelná vodivost

W/m x K

0,55

ASTM C 177

koeficient tepelné roztažnosti (při 23 °C)

[K-1 x 10-5]

1,1

DIN 53752

Elektrická specifikace2)

Objemový odpor

Ωcm

< 105

DIN IEC 93

povrchový odpor

Ω

< 103

DIN 53482

- Bez přídavného zatížení; bez posuvného pohybu; relaxace není vyloučena.

- Dobrá vodivost Tento plast může při za určitých okolností podporují vznik koroze na kovovém kontaktním tělese.

Tabulka 01: Údaje o materiálu

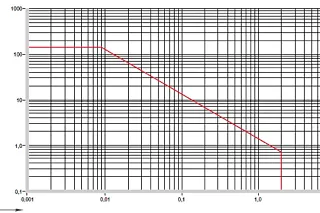

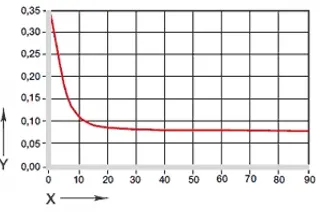

schéma. 01: Přípustná hodnota pv pro kluzná ložiska iglidur® X6 s tloušťkou stěny 1 mm v suchém provozu proti ocelovému hřídeli, při teplotě +20 °C, uložená v ocelovém pouzdře.

X = povrchové otáčky [m/s]

Y = zatížení [MPa]

Z hlediska obecných mechanických a tepelných parametrů je iglidur® X6 přímo srovnatelný s naším klasickým vysokoteplotním materiálem iglidur® X, a dokonce může poskytovat výhody, jako je jeho chování při opotřebení.

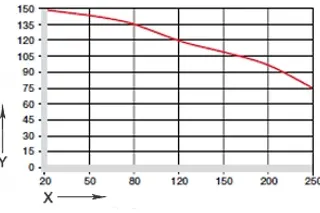

schéma. 02: maximální doporučený povrchový tlak v závislosti na teplotě (150 MPa při +20 °C)

X = teplota [°C]

Y = zatížení [MPa]

Mechanická specifikace

Maximální doporučený povrchový tlak představuje mechanický parametr materiálu. Nelze z něj vyvozovat závěry o tribologii. pevnost v tlaku kluzných ložisek iglidur® X6 klesá s rostoucí teplotou. diagram 02 znázorňuje tento vztah.

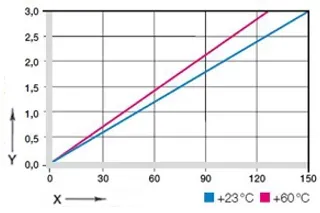

Schéma 03: Deformace při tlaku a teplotě

X = zatížení [MPa]

Y = deformace [%]

schéma. 03 ukazuje pružnou deformaci igliduru® X6 při radiálním zatížení. Při povrchovém tlaku 100 MPa je deformace menší než 2 %. Případná plastická deformace závisí mimo jiné na době trvání nárazu.

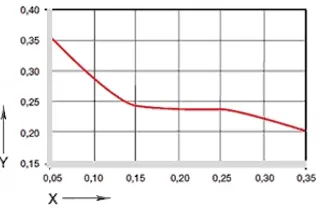

Graf 04: Koeficient tření v závislosti na rychlosti povrchu, p = 0,75MPa

X = povrchová rychlost [m/s]

Y = součinitel tření μ

Tření a opotřebení

Stejně jako odolnost proti opotřebení se se zatížením mění i součinitel tření μ. Součinitel tření igliduru® X6 se zatížením klesá a od přibližně 30 MPa je téměř konstantní. Součinitel tření také výrazně klesá s rychlostí (grafy 04 a 05).

Graf 05: Koeficient tření jako funkce tlaku, v = 0,01 m/s

X = zatížení [MPa]

Y = součinitel tření μ

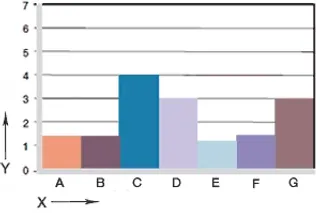

schéma. 06: Opotřebení, rotační aplikace s různými materiály hřídele, p = 1 MPa, v = 0,3 m/s

X = materiál hřídele

Y = opotřebení [μm/km]

A = hliník, tvrdě eloxovaný

B = volně řezná ocel

C = Cf53

D = Cf53, tvrdě chromovaný

E = HR uhlíková ocel

F = 304 SS

G = vysoce jakostní ocel

Materiály hřídele

Tření a opotřebení jsou také velmi závislé na materiálu hřídele. Pokud jsou hřídele příliš hladké, zvyšuje se současně součinitel tření a opotřebení ložiska. Nejlepším případem pro iglidur® X6 je spodní povrch s průměrnou povrchovou úpravou Ra = 0,4-0,7 μm. diagram. 06 ukazuje výsledky zkoušek různých materiálů hřídelí s kluznými ložisky z igliduru® X6. Nejlepších výsledků bylo dosaženo s materiály hřídelů z volně řezané oceli a lesklé oceli 1.0037. Pro vyšší zatížení doporučujeme tvrdší druhy oceli. U hřídelí z nekalené oceli může při tlacích nad 2 MPa dojít k opotřebení ložiska. Podle databáze opotřebení je hřídel iglidur® X6 vhodnější pro rotační než pro kyvné pohyby (diagram.07). Pokud materiál hřídele, který plánujete použít, není uveden v těchto výsledcích testů, kontaktujte nás.

Poradenské služby

Rád zodpovím vaše otázky osobne

HENNLICH s.r.o.+420 416 711 333Napsat e-mail

Preprava a konzultace

Osobne:

Pondelí až pátek od 7:00 do 16:00.

Online:

24h