Změna jazyka :

iglidur® A160 - Údaje o materiálu

Materiálová tabulka

Obecná specifikace

Jednotka

iglidur® A160

Zkušební metoda

hustota

g/cm³

1,0

Barva

modrá barva

max. Absorpce vlhkosti při 23 °C/50 % vlhkosti v místnosti.

% hmotnostních

0,1

DIN 53495

max. celková absorpce vlhkosti

% hmot.

0,1

Koeficient kluzného tření, dynamický, proti oceli

µ

0,09 - 0,19

hodnota pv, max. (suchý)

MPa x m/s

0,25

Mechanická specifikace

modul pružnosti v ohybu

MPa

1.151

DIN 53457

pevnost v ohybu při 20 °C

MPa

19

DIN 53452

Pevnost v tlaku

MPa

37

maximální doporučený povrchový tlak (20 °C)

MPa

15

Tvrdost Shore D

60

DIN 53505

Fyzikální a tepelná specifikace

Horní dlouhodobá teplota použití

°C

+90

Horní krátkodobá teplota použití

°C

+100

Dolní teplota použití

°C

-50

tepelná vodivost

[W/m x K]

0,30

ASTM C 177

koeficient tepelné roztažnosti (při 23 °C)

[K-1 x 10-5]

11

DIN 53752

Elektrická specifikace

Objemový odpor

Ωcm

> 1012

DIN IEC 93

povrchový odpor

Ω

> 1012

DIN 53482

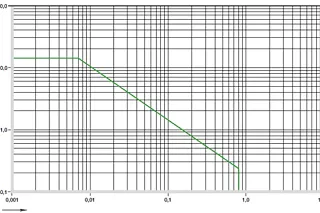

schéma. 01: Přípustná hodnota pv pro kluzná ložiska iglidur® A160 s tloušťkou stěny 1 mm v suchém provozu proti ocelovému hřídeli, při teplotě +20 °C, uložená v ocelovém pouzdře.

X = posuvná rychlost [m/s]

Y = zatížení [MPa]

Ložiska iglidur® A160 se vyznačují extrémní odolností vůči médiím při nízkých nákladech. Tribologicky optimalizovaný materiál lze používat až do teploty +90 °C a má také vlastnosti požadované v potravinářském sektoru. Profil vlastností doplňuje "optická zjistitelnost" často požadovaná v průmyslu, tj. modrá barva.

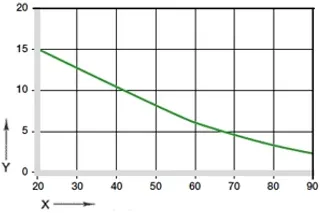

schéma. 02: maximální doporučený povrchový tlak v závislosti na teplotě (15 MPa při +20 °C)

X = teplota [°C]

Y = zatížení [MPa]

Mechanická specifikace

Pevnost v tlaku kluzných ložisek iglidur® A160 klesá s rostoucí teplotou. tento vztah znázorňuje graf 02. Maximální doporučený povrchový tlak představuje mechanický parametr materiálu. Nelze z něj vyvozovat závěry o tribologii.

Diagram 03 ukazuje pružnou deformaci igliduru® A160 při radiálním zatížení. Při maximálním doporučeném povrchovém tlaku 15 MPa je deformace menší než 3,0 %. Plastickou deformaci lze do tohoto radiálního zatížení zanedbat. Závisí však také na době trvání zatížení.

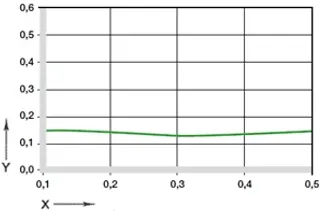

Graf 04: Koeficient tření v závislosti na rychlosti povrchu, p = 0,75MPa

X = povrchová rychlost [m/s]

Y = součinitel tření μ

tření a opotřebení

Součinitel tření a odolnost proti opotřebení se mění v závislosti na parametrech aplikace. U kluzných ložisek iglidur® A160 je změna součinitele tření μ v závislosti na povrchové rychlosti jen mírně výrazná. S rostoucím zatížením však součinitel tření výrazně klesá. Optimální drsnost hřídele s ohledem na součinitel tření je 0,6-0,7 Ra.

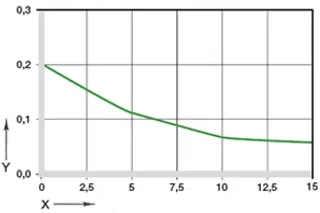

Graf 05: Koeficient tření jako funkce tlaku, v = 0,01 m/s

X = zatížení [MPa]

Y = součinitel tření μ

iglidur® A181

suchý

Mazivo

olej

voda

koeficient tření µ

0,09 - 0,19

0,08

0,03

0,04

Tabulka 04: součinitel tření proti oceli (Ra = 1 μm, 50 HRC)

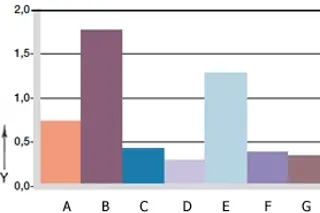

schéma. 06: Opotřebení, rotační aplikace s různými materiály hřídele, p = 1 MPa, v = 0,3 m/s

X = materiál hřídele

Y = opotřebení [μm/km]

A = hliník, tvrdě eloxovaný

B = volně řezná ocel

C = Cf53

D = Cf53, tvrdě chromovaný

E = HR uhlíková ocel

F = 304 SS

G = vysoce jakostní ocel

Materiály hřídele

schéma. 06 ukazuje rozšíření výsledků zkoušek s různými materiály hřídelí, které byly provedeny s ložisky iglidur®® A160 v suchém provozu. Pro otáčení s nízkým zatížením se jako dobří párovací partneři osvědčily zejména zajímavé, médiím a korozi odolné materiály hřídelí 304 SS, ušlechtilá ocel a tvrdě chromovaná ocel. Opotřebení se však nejrychleji zvyšuje se zatížením u hřídelí z ušlechtilé oceli (schéma.06). U hřídelí Cf53 je opotřebení při otáčení v porovnání s rotací příkladné. Při otáčení, stejně jako u mnoha jiných materiálů iglidur®® , je opotřebení vyšší než při otáčení (diagram. 07).

Poradenské služby

Rád zodpovím vaše otázky osobne

HENNLICH s.r.o.+420 416 711 333Napsat e-mail

Preprava a konzultace

Osobne:

Pondelí až pátek od 7:00 do 16:00.

Online:

24h